藥品生產與質量控制中的水分檢測技術革新及鹵素水分測定儀應用研究

一、水分檢測在制藥工業中的戰略地位

(一)藥品穩定性的關鍵控制要素

水分含量作為藥品質量的核心指標,直接影響藥物制劑的理化性質、微生物穩定性及有效成分活性。研究表明,水分超標會引發水解反應(如qing霉素類抗生素降解)、晶體結構轉變(如乳糖晶型改變)和微生物增殖(水分活度>0.6時污染風險激增),導致效期縮短30%-50%。《中國藥典》2020版明確規定:固體制劑含水量通常需控制在1%-5%,凍干粉針劑殘水需≤2%。

(二)傳統檢測方法的局限性分析

現行藥典方法(烘箱干燥法、卡爾費休法)雖具有方法學可靠性,但存在顯著缺陷:常規干燥法耗時4-6小時/樣,且無法實現過程監控;卡爾費休法雖精度高(±0.1%),但需有機溶劑且對操作人員專業度要求嚴格。據行業調研,傳統方法導致質檢周期延長48%,間接推高生產成本15%-20%。

二、鹵素水分測定儀(SFY20A)的技術突破

(一)革命性檢測原理

1、熱失重法(LOD)技術創新

SFY20A水分測定儀采用環形陣列鹵素燈(波長1.2-1.5μm)產生近紅外輻射,通過石英玻璃穿透式加熱實現樣品三維熱傳導。相比傳統烘箱的單向熱對流,熱效率提升70%,可在3-15分鐘內完成常規檢測。

2、動態稱重系統

集成高精度電磁力傳感器(分辨率0.0001g)與動態反饋算法,實現每秒20次實時稱量。專利設計的防風罩結構可將氣流擾動控制在±0.002g以內,確保連續失重數據的準確性。

(二)性能參數對比研究

通過建立對比實驗模型(n=200),SFY20A水分測定儀與傳統法的檢測結果呈現高度相關性(r2=0.998):

|

指標 |

烘箱法 |

鹵素法 |

提升幅度 |

|

單樣檢測時間 |

240±30min |

8.5±2.1min |

96.5% |

|

能耗水平 |

2.4kW·h |

0.15kW·h |

93.8% |

|

重復性RSD |

0.32% |

0.18% |

43.7% |

三、制藥全產業鏈應用場景解析

(一)原料藥生產環節

1、在線工藝監控:集成至流化床干燥系統,實現含水量實時監控(采樣頻率5s/次),將干燥終點判斷誤差從±1.5%降至±0.3%

2、包材相容性測試:快速測定西林瓶膠塞水分遷移量(檢測限0.005%)

(二)制劑生產質控

1、片劑生產:壓片前顆粒水分快速篩查(合格標準2.5-3.5%),避免因水分偏差導致的粘沖或松片

2、生物制品:凍干過程殘余水分測定,配套冷肼捕集系統可檢測0.01%級微量水分

四、智能化升級與合規性保障

(一)數據完整性建設

1、符合21 CFR Part 11要求:三級權限管理+審計追蹤+電子簽名

2、網絡化質控:通過OPC UA協議與MES系統直連,實現檢測數據自動上傳

(二)方法學驗證方案

建立完整的驗證體系:包括準確度(加標回收率98%-102%)、精密度(RSD<1%)、線性范圍(0.01%-50%含水量)等指標,滿足ICH Q2指導原則要求。五、行業應用拓展與未來展望

(一)跨領域應用潛力

1、中藥制劑:適應高糖分、高粘度樣品的抗干擾檢測模式

2、醫療器械:醫用敷料含水量快速測定(ASTM D7378標準)

(二)技術迭代方向

1、多光譜融合檢測:集成NIR光譜模塊實現成分-水分同步分析

2、人工智能優化:基于機器學習算法自動匹配最佳干燥曲線

3、完成水分測定儀一鍵智能化檢測

SFY20A水分測定儀技術已在國內TOP20制藥企業實現規模化應用,統計顯示可使干燥工藝優化效率提升40%,產品不良率下降65%。隨著2025版藥典修訂工作的推進,鹵素水分測定法有望納入法定檢測方法,進一步推動制藥行業質量控制的智能化轉型。

脫氫乙酸鈉膠體金檢測卡

脫氫乙酸鈉膠體金檢測卡 磷酸鹽(保水劑)檢測儀

磷酸鹽(保水劑)檢測儀 磷酸鹽(保水劑)快速檢測試劑盒

磷酸鹽(保水劑)快速檢測試劑盒 肉類安全檢測儀

肉類安全檢測儀 多參數水質快速檢測儀

多參數水質快速檢測儀 抗生素殘留快速檢測儀

抗生素殘留快速檢測儀 熒光增白劑檢測儀

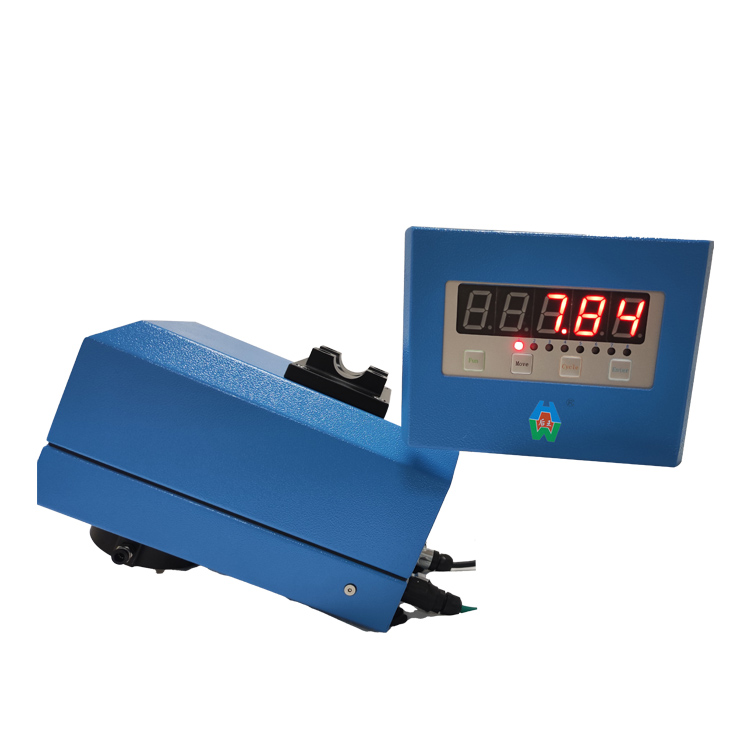

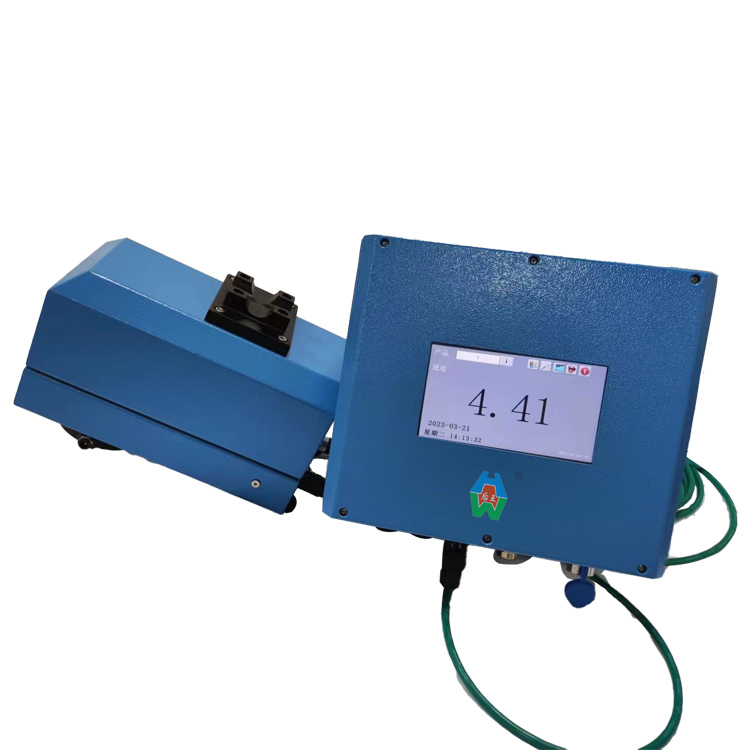

熒光增白劑檢測儀 在線紅外水分儀

在線紅外水分儀 近紅外全光譜水分儀

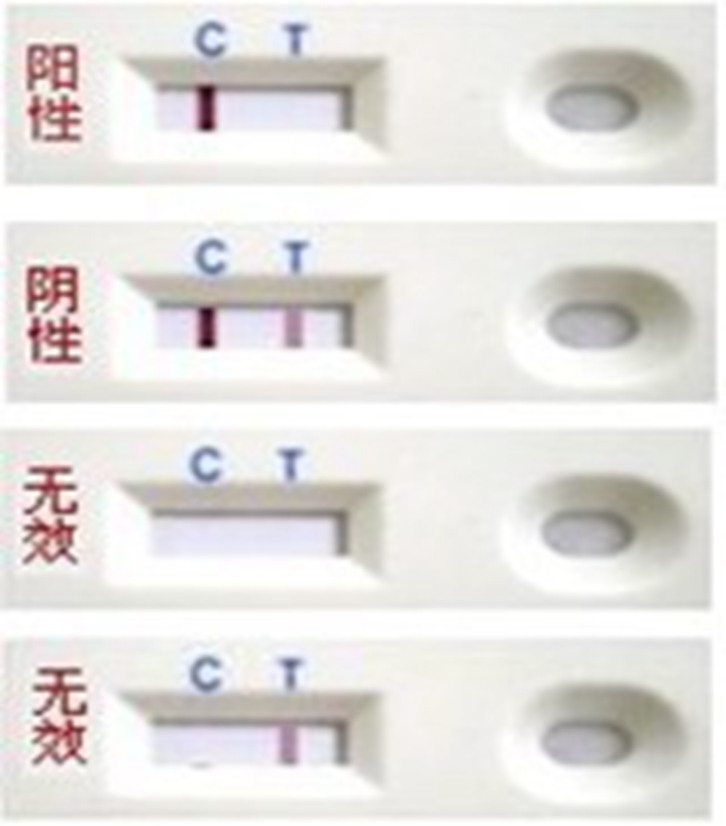

近紅外全光譜水分儀 農藥殘留檢測卡(膠體金法)

農藥殘留檢測卡(膠體金法) 卡爾-費休電量法水分儀

卡爾-費休電量法水分儀 烘干法水分測定儀

烘干法水分測定儀 藥物殘留快速檢測儀

藥物殘留快速檢測儀 瘦肉精快速檢測儀

瘦肉精快速檢測儀 明礬(鋁、硫酸鋁鉀)檢測試劑盒

明礬(鋁、硫酸鋁鉀)檢測試劑盒 水分快速測定儀

水分快速測定儀 手持式ATP熒光檢測儀

手持式ATP熒光檢測儀 ATP生物熒光檢測儀

ATP生物熒光檢測儀 食用油品質快速檢測儀

食用油品質快速檢測儀 食品色素檢測儀

食品色素檢測儀 金標讀數儀

金標讀數儀 熒光定量分析儀

熒光定量分析儀 農藥殘毒檢測儀

農藥殘毒檢測儀 食物中毒檢測箱

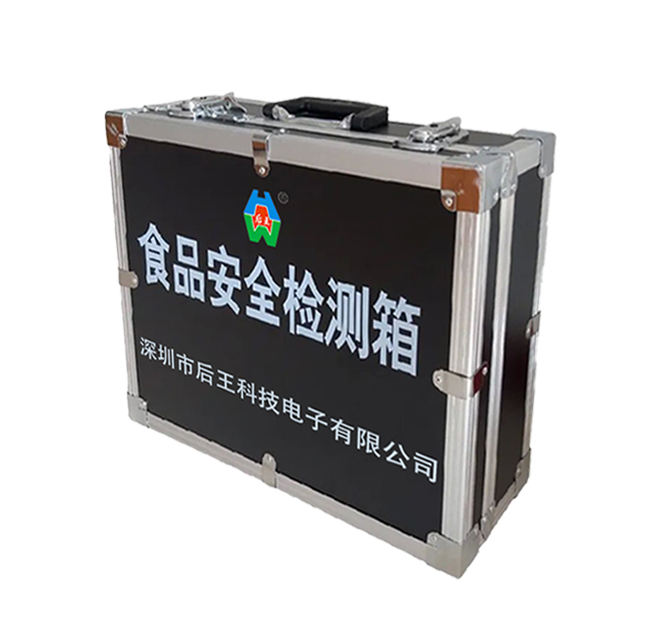

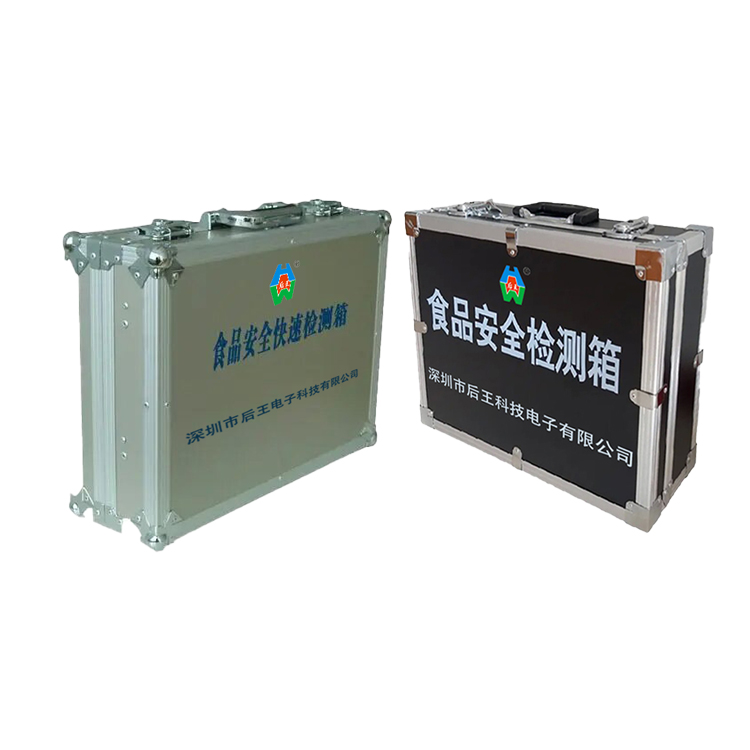

食物中毒檢測箱 全能型食品安全檢測箱

全能型食品安全檢測箱 農藥殘留檢測試劑盒(紙片法)

農藥殘留檢測試劑盒(紙片法) 脫氫乙酸鈉檢測儀

脫氫乙酸鈉檢測儀 苯甲酸鈉含量檢測試劑盒

苯甲酸鈉含量檢測試劑盒 過氧化氫(雙氧水)檢測試劑盒

過氧化氫(雙氧水)檢測試劑盒 六通道多功能食品安全檢測儀

六通道多功能食品安全檢測儀 醬油氨基酸態氮檢測儀

醬油氨基酸態氮檢測儀 重金屬鉛快速檢測卡

重金屬鉛快速檢測卡 橡膠固含量檢測儀

橡膠固含量檢測儀 膠體金水產品藥物殘留檢測儀

膠體金水產品藥物殘留檢測儀 全自動微量水分測定儀

全自動微量水分測定儀 赭曲霉毒素A檢測儀

赭曲霉毒素A檢測儀 病害肉檢測儀

病害肉檢測儀 SF-60鹵素水分測定儀

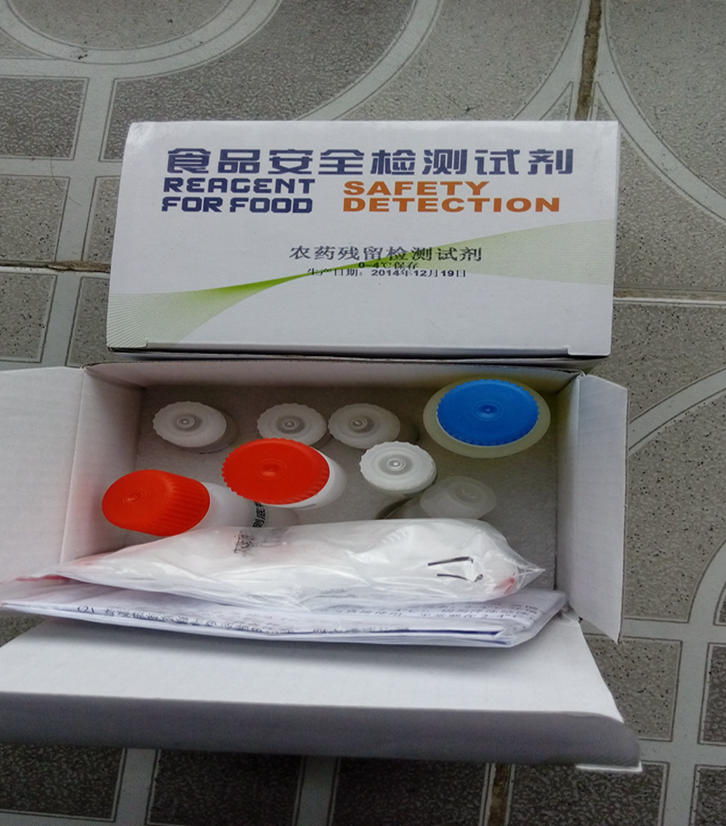

SF-60鹵素水分測定儀 農藥殘留檢測試劑盒

農藥殘留檢測試劑盒 動物疫病檢測儀

動物疫病檢測儀 依維柯食品質量安全檢測車

依維柯食品質量安全檢測車 抗生素藥物殘留檢測儀

抗生素藥物殘留檢測儀 黃曲霉毒素檢測儀

黃曲霉毒素檢測儀 T-2毒素檢測儀

T-2毒素檢測儀 嘔吐毒素熒光定量檢測儀

嘔吐毒素熒光定量檢測儀 真菌毒素熒光定量檢測儀

真菌毒素熒光定量檢測儀 農產品質量安全檢測儀

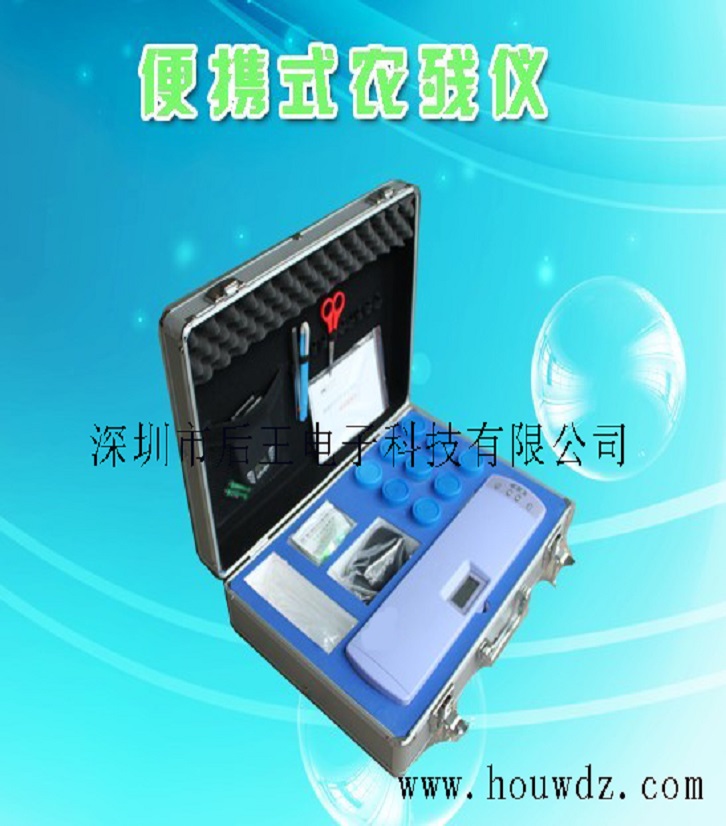

農產品質量安全檢測儀 便攜式農藥殘留檢測儀

便攜式農藥殘留檢測儀 農藥殘留快速檢測卡

農藥殘留快速檢測卡 便捷式食品安全檢測儀

便捷式食品安全檢測儀

13560713862

13560713862 微信客服

微信客服

官方公眾號

官方公眾號